Bể chiết đa chức năng là công việc của nhiều ngành công nghiệp, từ dược phẩm và dược phẩm cho đến chiết xuất thực vật và chế biến thực phẩm. Trong số các chế độ hoạt động có giá trị và thường được sử dụng nhất của chúng là trích xuất lưu thông trào ngược. Kỹ thuật tinh vi này thúc đẩy các nguyên tắc ngưng tụ và đạp xe liên tục để tối đa hóa năng suất, cải thiện hiệu quả và bảo tồn các hợp chất tinh tế.

Tuy nhiên, đạt được kết quả tối ưu là đơn giản như lật công tắc. Chiết xuất trào ngược là một quá trình sắc thái trong đó sự chú ý đến chi tiết tách biệt một chiết xuất thành công, chất lượng cao từ một lô tầm thường hoặc thậm chí thất bại. Bài viết này sẽ khám phá các yếu tố quan trọng Các nhà khai thác và kỹ sư xử lý phải chú ý khi thực hiện khai thác lưu thông trào ngược để đảm bảo an toàn, hiệu quả và sự xuất sắc của sản phẩm.

Hiểu nguyên tắc lưu thông trào ngược

Trước khi đi sâu vào các chi tiết hoạt động, nó rất quan trọng để nắm bắt nguyên tắc cơ bản. Chiết xuất lưu thông trào ngược bao gồm làm nóng dung môi và vật liệu thực vật (hoặc chất thô khác) trong một bình kín. Hơi dung môi tăng lên, được thu và làm mát bằng một bình ngưng tích hợp, và sau đó trở lại làm chất lỏng cho bể để tắm lại vật liệu. Điều này tạo ra một chu kỳ vòng kín liên tục.

Ưu điểm chính của phương pháp này là:

Hiệu quả nâng cao: Việc đạp xe liên tục của dung môi tươi, ấm tạo điều kiện cho sự hòa tan hợp chất hoàn chỉnh hơn.

Bảo tồn dung môi: Bởi vì hệ thống bị đóng lại, mất dung môi thông qua sự bay hơi được giảm thiểu, giảm chi phí hoạt động và tác động môi trường.

Kiểm soát nhiệt độ: Nó cho phép chiết xuất tại điểm sôi dung môi mà không mất thể tích, đây là lý tưởng cho các hợp chất ổn định nhiệt.

Cải thiện trích xuất: Hành động percolation lặp đi lặp lại giúp phá vỡ các bức tường tế bào và loại bỏ các thành phần hoạt động.

Với những lợi ích này trong tâm trí, hãy để kiểm tra các giai đoạn hoạt động chính và những cân nhắc liên quan của chúng.

Giai đoạn 1: Chuẩn bị trước và kiểm tra

Một trích xuất thành công bắt đầu rất lâu trước khi máy sưởi được bật. Chuẩn bị tỉ mỉ là nền tảng.

Chuẩn bị vật liệu (Comminution):

Kích thước hạt của nguyên liệu thô của bạn là một trong những yếu tố có ảnh hưởng nhất. Nếu vật liệu được nghiền quá thô, dung môi không thể xâm nhập hiệu quả các tế bào, dẫn đến năng suất thấp. Nếu nó quá tốt, nó có thể tạo thành một chiếc giường nhỏ gọn, không thấm nước hạn chế dòng dung môi, gây ra kênh và thậm chí có thể làm tắc được tấm lọc hoặc phun bóng, dẫn đến tích tụ áp lực.

Điểm chú ý: Đạt được một kích thước hạt nhất quán, tối ưu thông qua việc xay hoặc mài thích hợp. Kích thước lý tưởng phụ thuộc vào mật độ và cấu trúc vật liệu nhưng thường dao động từ cát thô đến bột thô. Luôn luôn tiến hành các thử nghiệm quy mô nhỏ để xác định kích thước tốt nhất cho ứng dụng cụ thể của bạn.

Lựa chọn và chuẩn bị dung môi:

Sự lựa chọn dung môi (nước, ethanol, hexane, v.v.) được quyết định bởi độ hòa tan của các hợp chất mục tiêu của bạn. Tuy nhiên, sự chuẩn bị của nó là chìa khóa cho trào ngược.

Điểm chú ý: Nồng độ dung môi. Đối với các giải pháp thủy văn, đảm bảo nồng độ được trộn chính xác trước khi tải. Quá trình trào ngược sẽ duy trì, không thay đổi, nồng độ trong tàu. Ngoài ra, hãy xem xét các điểm sôi dung môi so với các hợp chất mục tiêu của bạn; Bạn muốn trích xuất các hoạt động, không làm suy giảm chúng với nhiệt quá mức.

Đang tải bể:

Làm thế nào bạn tải các giỏ vật liệu ảnh hưởng đến sự đồng nhất chiết xuất.

Điểm chú ý: Tránh chỉ đơn giản là bán vật liệu. Tải đều để ngăn chặn độ dốc mật độ. Không đóng gói giỏ; Để lại khoảng trống đầy đủ cho dung môi để mở rộng và lưu thông tự do. Đảm bảo vật liệu không được xếp đủ cao để chạm hoặc chặn thiết bị phun.

Niêm phong hệ thống và kiểm tra an toàn:

Một hệ thống trào ngược phải là kín khí để ngăn ngừa mất hơi dung môi, đó là một mối nguy hiểm an toàn, tổn thất kinh tế và thất bại trong quá trình.

Điểm chú ý: Tiến hành kiểm tra trước hoạt động kỹ lưỡng. Kiểm tra nắp đệm chính, kính ngắm và tất cả các dấu van để hao mòn, vết nứt hoặc suy thoái. Thực hiện kiểm tra giữ áp lực nếu có thể. Xác nhận rằng tất cả các van xả được đóng chặt để ngăn ngừa rò rỉ trong quá trình hoạt động.

Giai đoạn 2: Các tham số quan trọng trong quá trình trích xuất

Đây là nơi giám sát và kiểm soát thời gian thực là tối quan trọng.

Kiểm soát nhiệt độ và độ dốc:

Hệ thống sưởi là trình điều khiển của quá trình, nhưng nhiều nhiệt không phải lúc nào cũng tốt hơn.

Điểm chú ý: Mục tiêu là duy trì nhiệt độ ổn định, nhất quán tại điểm sôi dung môi. Tránh làm nóng nhanh, tích cực, vì nó có thể gây va chạm (sôi dữ, không đồng đều) và có khả năng làm giảm các hợp chất thermolabile. Sử dụng áo khoác xe tăng và hệ thống điều khiển để đưa nhiệt độ lên đều đặn và giữ chính xác. Theo dõi độ dốc nhiệt độ giữa trên và dưới cùng của tàu để đảm bảo sưởi ấm.

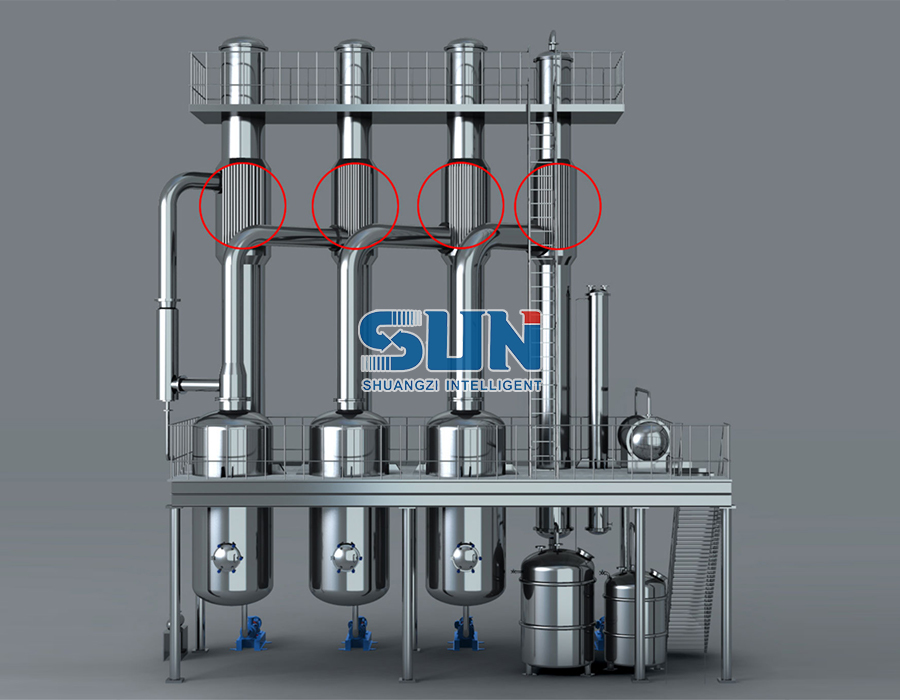

Hiệu suất ngưng tụ:

Cấu trúc ngưng tụ là trái tim của vòng hồi lưu. Nếu nó thất bại, quá trình thất bại.

Điểm chú ý: Liên tục theo dõi lưu lượng làm mát ngưng tụ và nhiệt độ. Chất làm mát (thường là nước) phải chảy với tốc độ đủ và nhiệt độ đủ thấp để ngưng tụ hoàn toàn tất cả các hơi tăng. Nếu nhiệt độ đầu ra của thiết bị ngưng tụ quá cao, nó cho thấy không đủ làm mát, dẫn đến mất dung môi và tích tụ áp suất tiềm năng. Trong môi trường có độ ẩm cao, đảm bảo công suất ngưng tụ được xếp hạng cho tốc độ bay hơi tối đa của bể.

Tỷ lệ lưu thông và động lực học:

Việc trích xuất không chỉ xảy ra trong sự nhọt; Nó xảy ra khi dung môi tắm qua giường thảo mộc.

Điểm chú ý: Quan sát tốc độ lưu thông. Nó nên là một dòng chảy ổn định, liên tục. Thiết bị phun (ví dụ, một quả bóng phun) nên hoạt động chính xác, phân phối đều có dung môi ngưng tụ trên toàn bộ bề mặt của giường vật liệu. Phân phối không đồng đều dẫn đến kênh, trong đó dung môi đi theo con đường ít điện trở nhất, để lại các phần của vật liệu không được chụp.

Quản lý áp lực:

Trong khi một trích xuất hồi lưu thực sự thường được thực hiện ở áp suất khí quyển, áp suất dương nhẹ có thể tích tụ.

Điểm chú ý: Giữ một mắt cận cảnh trên đồng hồ đo áp suất. Một sự tăng áp đột ngột của áp suất có thể chỉ ra một tắc nghẽn trong đường dẫn hơi, một bình ngưng bị trục trặc hoặc một bể chứa quá nhiều. Hệ thống nên được trang bị các van cứu trợ an toàn, nhưng các nhà khai thác không bao giờ được dựa vào chúng như một điểm kiểm soát chính.

Thời gian xử lý:

Khai thác là một chức năng của thời gian, nhưng nó theo một đường cong của lợi nhuận giảm dần.

Điểm chú ý: Không tùy ý đặt thời gian khai thác. Thời lượng tối ưu phải được xác định bằng thực nghiệm cho từng vật liệu. Chất thải quá mức năng lượng và có thể bắt đầu rút ra các hợp chất không hòa tan, không hòa tan (như diệp lục hoặc tannin), có thể làm tổn hại đến độ tinh khiết và màu sắc của chiết xuất cuối cùng.

Giai đoạn 3: Chăm sóc hệ thống và sau khi xuất khẩu và chăm sóc hệ thống

Quá trình không kết thúc khi máy sưởi bị tắt. Kết luận và làm sạch thích hợp là rất quan trọng cho độ lặp lại và tuổi thọ của thiết bị.

Làm mát và thoát nước:

Sau khi chu kỳ hoàn tất, hệ thống sẽ nóng và chịu áp suất dư.

Điểm chú ý: Cho phép hệ thống hạ nhiệt đủ trước khi cố gắng mở bất kỳ cổng nào. Thực hiện theo một thủ tục giảm kiểm soát nếu cần thiết. Khi thoát chất chiết, hãy làm như vậy một cách trơn tru để tránh làm xáo trộn marc đã qua sử dụng (vật chất được chiết xuất) quá mức, có thể che mờ dung dịch với các hạt mịn.

Marc xả và làm sạch:

Chất vật liệu thực vật có thể nhỏ gọn và khó loại bỏ.

Điểm chú ý: Sử dụng máy khuấy tích hợp (nếu được trang bị) để phá vỡ Marc trước khi xả. Đảm bảo cửa xả hoàn toàn rõ ràng trước khi mở. Làm sạch kỹ lưỡng và ngay lập tức là không thể thương lượng. Vật liệu còn lại có thể nướng lên bề mặt sưởi ấm, tăng trưởng vi sinh vật và làm ô nhiễm lô tiếp theo. Làm sạch tấm lọc một cách tỉ mỉ để duy trì dòng chảy thích hợp để chiết xuất trong tương lai.

Phục hồi dung môi:

Đối với các quá trình sử dụng dung môi hữu cơ, MARC đã qua sử dụng sẽ được bão hòa với dung môi có giá trị.

Điểm chú ý: Thực hiện một bước phục hồi, chẳng hạn như tước Steam hoặc nhấn, để đòi lại càng nhiều dung môi càng tốt từ Marc. Điều này là rất quan trọng để giảm chi phí và tuân thủ môi trường.

Kết luận: Một bản giao hưởng của các biến được kiểm soát

Làm chủ trích xuất lưu thông trào ngược trong bể chiết đa chức năng là về sự hiểu biết và hài hòa một tập hợp các biến kết nối. Nó không chỉ đơn thuần là một quá trình nhiệt mà là một quá trình cơ học và vật lý, phụ thuộc vào động lực học chất lỏng, truyền nhiệt và truyền khối.

Bằng cách chú ý tỉ mỉ đến các chi tiết về chuẩn bị vật liệu, lựa chọn dung môi, kiểm soát tham số thời gian thực và xử lý sau quá trình, các nhà khai thác có thể liên tục tạo ra các chiết xuất vượt trội. Phương pháp này, khi được thực hiện với độ chính xác, mở ra toàn bộ tiềm năng của bể chiết đa chức năng, biến nó từ một bình đơn giản thành một động cơ mạnh mẽ về hiệu quả và chất lượng trong các quy trình chiết xuất công nghiệp. Hãy nhớ rằng, các thiết bị tinh vi nhất chỉ tốt như kiến thức và sự siêng năng của người vận hành nó.