Trong lĩnh vực bốc hơi công nghiệp, sự tắc nghẽn và đóng cặn tạo ra những thách thức dai dẳng có thể cản trở đáng kể hiệu quả và tuổi thọ của hệ thống. Thiết bị bay hơi nén hơi cơ học (MVR), nổi tiếng về hiệu quả năng lượng, không tránh khỏi những vấn đề này. Tuy nhiên, sự kết hợp giữa các chiến lược phòng ngừa và biện pháp chủ động có thể giảm thiểu những rủi ro này, đảm bảo hiệu suất tối ưu và giảm chi phí vận hành.

Hiểu về bám bẩn và chia tỷ lệ

Sự bám bẩn đề cập đến sự tích tụ của các vật liệu không mong muốn—chẳng hạn như muối, hợp chất hữu cơ hoặc chất rắn lơ lửng—trên bề mặt bên trong của bộ trao đổi nhiệt và thiết bị bay hơi. Đóng cặn, một loại cặn bẩn cụ thể, xảy ra khi các khoáng chất hòa tan, chủ yếu là canxi, magie và silica, kết tủa ra khỏi dung dịch do thay đổi nhiệt độ hoặc áp suất, tạo thành cặn cứng trên bề mặt truyền nhiệt.

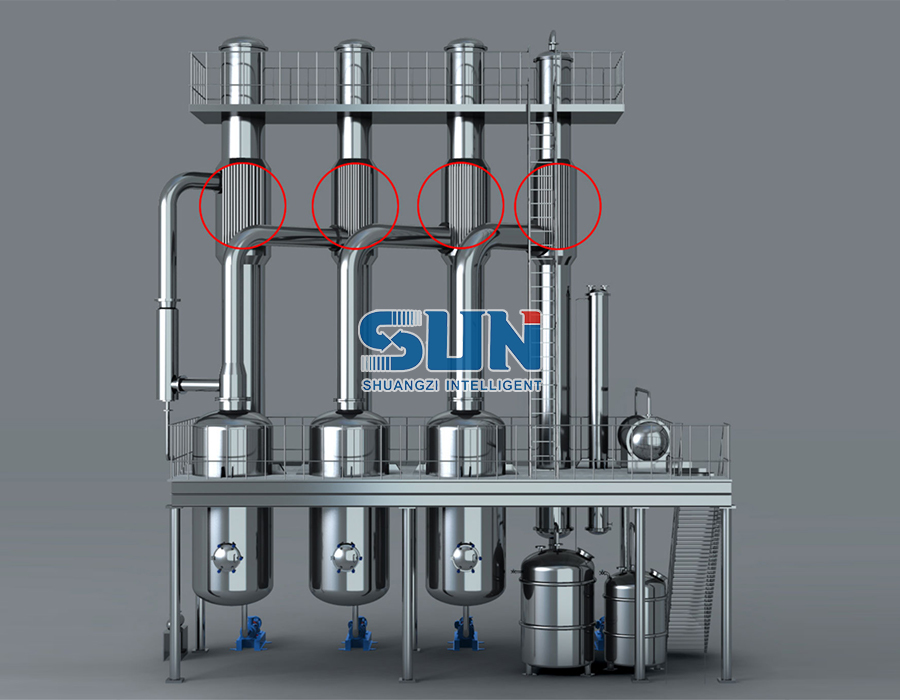

trong một thiết bị bay hơi MVR , quá trình nén hơi làm tăng nồng độ các chất hòa tan trong dòng nguyên liệu, do đó làm tăng khả năng đóng cặn. Nếu không được kiểm soát, những cặn lắng này có thể cản trở nghiêm trọng quá trình truyền nhiệt, làm giảm hiệu suất của thiết bị bay hơi, tăng nhu cầu bảo trì và thậm chí dẫn đến hỏng hóc nghiêm trọng trong những trường hợp nghiêm trọng.

Phòng ngừa thông qua thiết kế và vận hành phù hợp

Một trong những tuyến phòng thủ chính chống lại sự tắc nghẽn và đóng cặn trong thiết bị bay hơi MVR nằm ở các thông số thiết kế và vận hành. Việc thực hiện các biện pháp kiểm soát kỹ thuật và vật liệu phù hợp có thể làm giảm đáng kể khả năng gây tắc nghẽn.

Lựa chọn vật liệu

Việc lựa chọn vật liệu có đặc tính chống bám bẩn cho bề mặt trao đổi nhiệt là một bước quan trọng. Thép không gỉ, titan và các hợp kim chuyên dụng khác thường được sử dụng vì chúng có khả năng chống ăn mòn và hình thành cặn, nâng cao độ bền của hệ thống.

Thức ăn tiền xử lý

Việc xử lý trước nước cấp đúng cách là một khía cạnh thiết yếu của việc kiểm soát sự tắc nghẽn. Điều này thường liên quan đến việc loại bỏ các chất rắn lơ lửng, chất hữu cơ và các ion gây cứng (canxi và magie) thông qua quá trình lọc, làm mềm hoặc thẩm thấu ngược. Bằng cách đảm bảo rằng thức ăn không có các hạt và tiền chất đóng cặn, khả năng bị tắc nghẽn và đóng cặn sẽ giảm đi đáng kể.

Điều kiện hoạt động tối ưu

Duy trì điều kiện nhiệt độ và áp suất tối ưu là rất quan trọng trong việc giảm thiểu nguy cơ đóng cặn. Trong hệ thống MVR, quá trình nén có thể làm tăng nhiệt độ của hơi, điều này có thể gây ra kết tủa nếu nồng độ chất tan vượt quá ngưỡng hòa tan. Bằng cách kiểm soát các yếu tố tập trung và đảm bảo rằng hệ thống hoạt động trong ngưỡng an toàn, việc bắt đầu mở rộng quy mô có thể bị trì hoãn hoặc ngăn chặn.

Xử lý bằng hóa chất

Ngoài các biện pháp kiểm soát cơ học, phương pháp xử lý hóa học thường được sử dụng để ngăn chặn sự hình thành cặn và chất bẩn. Các hóa chất chống cặn, ngăn cản sự kết tinh của muối, thường được bổ sung vào nước cấp. Những hóa chất này liên kết với các ion đóng cặn, giữ chúng ở dạng dung dịch và ngăn chặn sự lắng đọng trên bề mặt truyền nhiệt. Đối với sự tắc nghẽn do các hợp chất hữu cơ hoặc màng sinh học, chất diệt khuẩn và chất phân tán có thể được thêm vào để phá vỡ sự tích tụ và cải thiện độ sạch của hệ thống.

Việc lựa chọn phương pháp xử lý hóa học phụ thuộc vào tính chất cụ thể của sự tắc nghẽn trong hệ thống. Cần theo dõi và điều chỉnh thường xuyên để đảm bảo áp dụng đúng liều lượng, tránh nguy cơ điều trị quá mức hoặc điều trị dưới mức.

Vệ sinh và bảo trì định kỳ

Bất chấp mọi biện pháp phòng ngừa, ô nhiễm ở một mức độ nào đó là không thể tránh khỏi theo thời gian. Do đó, việc vệ sinh định kỳ các bề mặt trao đổi nhiệt là cần thiết để duy trì hiệu quả của hệ thống. Cả hai kỹ thuật làm sạch cơ học và làm sạch bằng hóa học đều được sử dụng, trước đây thường bao gồm các phương pháp như chải hoặc phun nước áp suất cao để loại bỏ cặn bám. Mặt khác, làm sạch bằng hóa chất bao gồm việc tuần hoàn các chất tẩy rửa trong hệ thống để hòa tan các cặn bám và chất bẩn cứng đầu hơn.

Lịch trình làm sạch phụ thuộc vào mức độ nghiêm trọng của sự tắc nghẽn, thường được đánh giá thông qua giám sát thường xuyên các thông số quan trọng của hệ thống như giảm áp suất và hiệu suất truyền nhiệt. Trong hầu hết các trường hợp, việc bảo trì và vệ sinh kịp thời có thể khôi phục hiệu suất của thiết bị bay hơi về mức gần như ban đầu.

Giám sát và kiểm soát thời gian thực

Giám sát thời gian thực đóng một vai trò không thể thiếu trong việc kiểm soát cặn bẩn và đóng cặn. Các cảm biến và hệ thống giám sát tiên tiến có thể phát hiện những thay đổi về áp suất, nhiệt độ và tốc độ dòng chảy, đưa ra cảnh báo sớm về khả năng tắc nghẽn. Ngoài ra, việc giám sát liên tục chất lượng nước cấp đảm bảo rằng các chất tiền chất cặn nằm trong giới hạn chấp nhận được.

Hệ thống điều khiển tự động có thể điều chỉnh các thông số vận hành một cách linh hoạt, đảm bảo rằng thiết bị bay hơi vẫn ở trong điều kiện vận hành tối ưu. Ví dụ, điều chỉnh tốc độ tuần hoàn hoặc điều chỉnh tỷ lệ nén hơi có thể giúp quản lý mức nồng độ và ngăn chặn sự đóng cặn trước khi điều đó xảy ra.

Sự bám bẩn và đóng cặn trong thiết bị bay hơi MVR là những thách thức ghê gớm, nhưng với sự kết hợp phù hợp giữa thiết kế, xử lý hóa học, bảo trì thường xuyên và giám sát thời gian thực, những vấn đề này có thể được quản lý một cách hiệu quả. Bằng cách áp dụng cách tiếp cận toàn diện nhấn mạnh đến việc phòng ngừa thay vì khắc phục, các ngành công nghiệp có thể tối đa hóa tuổi thọ và hiệu suất của hệ thống thiết bị bay hơi, đảm bảo hoạt động đáng tin cậy và tiết kiệm chi phí trong thời gian dài.